Medio-ambienteEl proceso de pintura

El proceso de pintura Rolland:

1) Decapado mecánico

La primera etapa de nuestro proceso consiste en decapar mecanicamente cada pieza y conjunto soldado en una granalladora. La granalladora es una cabina de 40m de longitud, equipada con 24 turbinas que proyectan bolitas de acero de forma angular, en todas las direcciones a más de 300km/h. Esas 24 turbinas están situadas para alcanzar a cada parte de las piezas.

Objetivo: eliminar huellas de oxidación y obtener la rugosidad necesária para garantir un agarre óptimo de la cataforesis.

2) Tratamiento superficial

La segunda etapa consiste en la aspersión alta presión seguida de 4 inmersiones integrales. Esta etapa está llamada “tratamiento superficial” y está realizado en 5 baños específicos.

- El primer baño, equipado con barras de pulverización siguiendo el principio de lavado alta presión, es una etapa de desengrase previo en caliente (50°C) que elimina igualmente el polvo y residuos metálicos.

- El segundo baño permite una inmersión completa en un baño caliente (50°C) de desengrase / fosfatación. La inmersión finaliza el desengrase integral incluido dentro de los tubos. La fosfatación es una protección químico del metal. Esta etapa mejora significativamente la resistencia a la corrosión de la pintura.

- Tres baños de aclarado y una aspersión con agua desmineralizada finalizan la preparación. Esta última etapa tiene por objetivo de eliminar los residuos químicos, evitar los depósitos de sal y obtener una superficie limpia para las partículas de cataforesis.

3) La cataforesis (proceso primario de resistencia a la corrosión)

Esta técnica de pintura consiste en sumergir la pieza en un baño de pintura soluble, poniendo la pieza en cátodo (donde el nombre de cataforesis) y generar la migración de las partículas de pintura en suspensión en el baño por el medio de una corriente eléctrica, del ánodo al cátodo.

- Las partículas de pintura se depositan uniformemente en toda la superficie de la pieza inmergida. El baño se remueve ligeramente durante la operación.

- Después, las piezas son inmergida en 2 otros baños de lavado por ultrafiltración, donde el exceso de pintura está removido. Estos baños son ligados al baño de cataforesis por principio de cascada invertida. Así, todo el exceso de pintura retorna al baño principal.

- Así como el resto de la instalación, este proceso técnico está automatizado y varios parámetros están seguidos diariamente por un equipo experta (pH, conductividad, extracciones secos, temperatura, % de partículas etc).

- Para finalizar esta tercera etapa, cada pieza tratada pasa después al horno a 210°C; es la etapa química de polimerización. La duración al horno depende del tipo de pieza (superficie, espesura etc).

Interés de la cataforesis :

- Toda la superficia de la pieza está cobierta, incluso las partes huecas y escondidas (excepto particularidades), las aristas cortantes (a la diferencia de la pintura con pulverización electrostática).

- Una capa homogénea, aproximadamente 30 micrones. La gestión de la espesura se afina al micrómetro con el tiempo de inmersión, la temperatura del baño, la tensión y la intensidad del soporte.

- La homogeneidad de la capa confiere una excelente resistencia a la corrosión y un agarre óptimo a la capa de pintura polvo.

- El rendimiento de aplicación de la cataforesis está cerca de 99%, este proceso es pobre en solvente para respectar el medio ambiente.

Las piezas pasan al horno a 210°C una primera vez para la polimerizatión de la cataforesis.

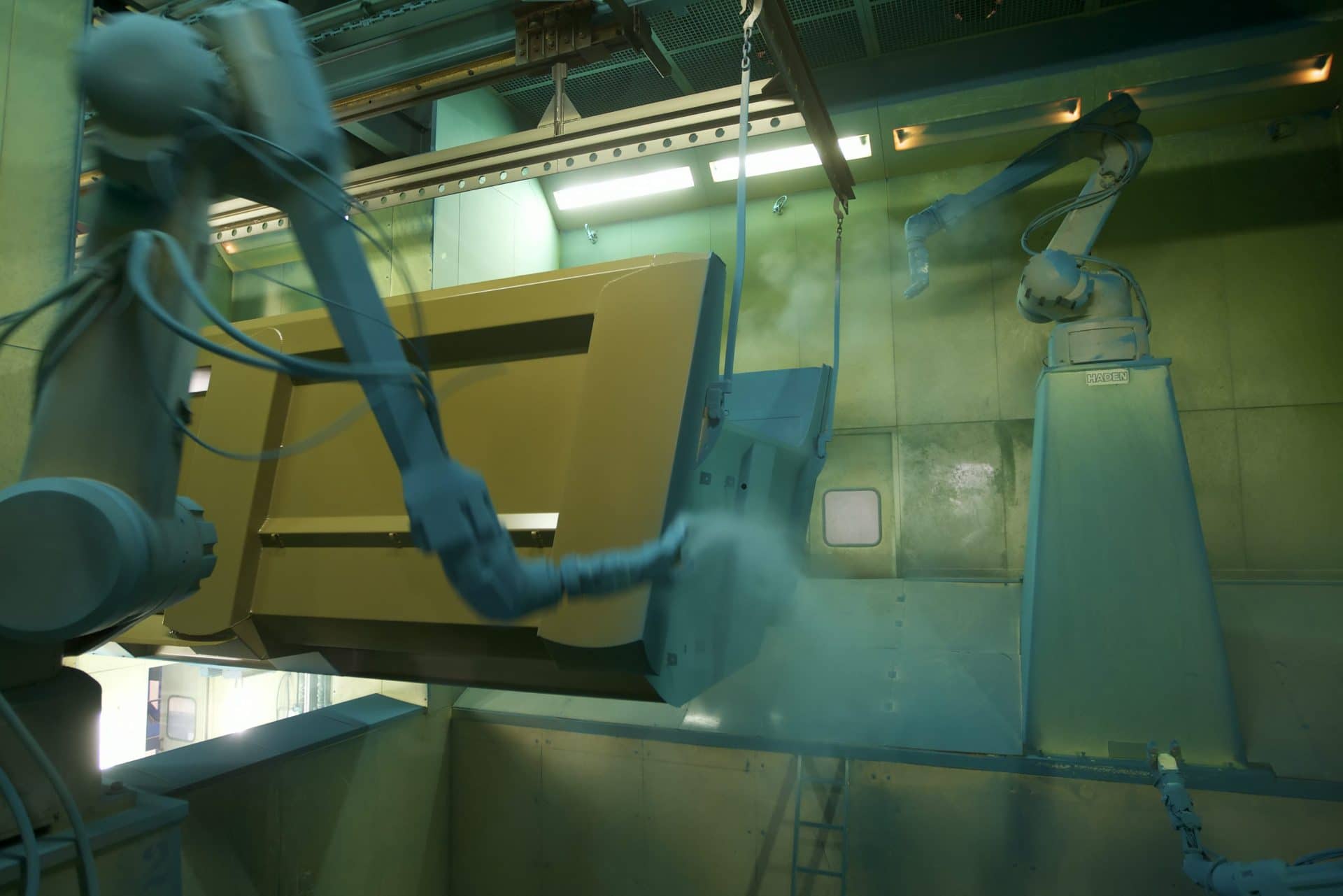

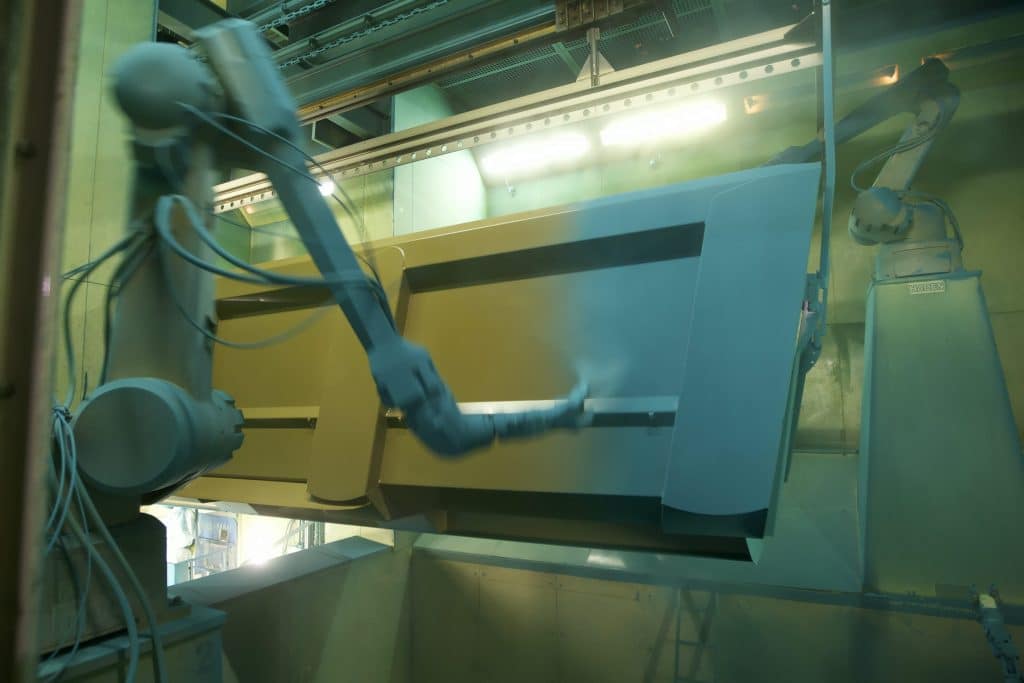

4) La capa final

- La última etapa consiste en aplicar una capa de acabado polvo. Las piezas entran en una cabina de pintura para la aplicación automatizada del polvo. 5 robots multi-axiales aplican la pintura siguiendo trayectorias específicas y programadas.

- Este proceso de capa de polvo es limpio y sin solventes. Funciona igualmente reciclando los excesos para limitar al máximo los desechos. La pintura se presente como una resina termoendurecible con base poliéster.

- La instalación robótica está completada por una etapa de repasos de pintura manuales con control visual. Las pinturas poliéster tienen una buena resistencia mecánica, a la luz UV, así como a las inclemencias meteorológicas.

- Tal como la cataforesis, esta 4ª etapa está acabada por un segundo pasaje al horno. La duración depende también del tipo de pieza (superficie, espesura etc).

- Después de varios controles de calidad y de la etapa de refrigeración, las piezas están prontas para el montaje.

5) Seguridad

- La totalidad de las manutenciones es realizada automáticamente por translación supervisado por autómatas para asegurar trazabilidad y calidad.

- Los operadores no intervienen en maniobras peligrosas de piezas pesadas y engorrosas, ningún contacto con solventes.